Präzisionsausrichtung einer Klebedüse für Folienapplikationen im Automobil- und Wasserstoffzellenbereich

1- Einleitung

2 minute gelesen

Mathias Evers : Jan 29, 2025 1:22:08 PM

2- Grundlagen der Automatisierung

3- Interdisziplinäre Zusammenarbeit

5- Qualitätsmanagement und Validierung

Die fortschreitende Digitalisierung und der steigende Wettbewerbsdruck in globalisierten Märkten haben in den letzten Jahren dazu geführt, dass Unternehmen jeglicher Größe und Branche verstärkt auf die Automatisierung manueller Prozesse setzen. Zahlreiche wissenschaftliche Studien und praktische Fallbeispiele belegen, dass eine strukturierte und durchdachte Automatisierung nicht nur das Fehlerpotenzial reduziert, sondern auch zu einer konstant hohen Produkt- oder Dienstleistungsqualität beiträgt. Branchen wie die Fertigungsindustrie, Logistik und das Gesundheitswesen zeigen bereits heute, wie intelligente Systeme die bisher manuelle Arbeit unterstützen oder ersetzen können.

1. Identifikation von Automatisierungspotenzialen

Der erste Schritt auf dem Weg zur Automatisierung umfasst die präzise Analyse bestehender Prozesse. Hierbei wird der Gesamtprozess in einzelne, klar abgrenzbare Handlungsschritte zerlegt, um in jedem Teilabschnitt potenzielle Automatisierungsmöglichkeiten zu identifizieren. Anhand dieser detaillierten Betrachtung lassen sich Aufgaben erkennen, bei denen manuelle Eingriffe minimiert oder vollständig ersetzt werden können.

2. Sensorik als Schlüsseltechnologie

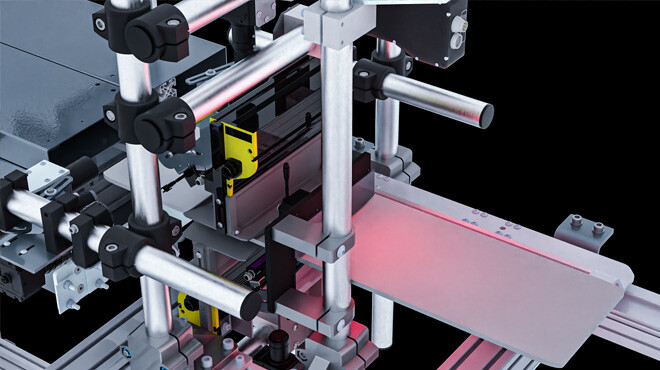

Sensoren nehmen in modernen Automatisierungssystemen eine zentrale Rolle ein. Sie liefern in Echtzeit wichtige Informationen über Prozessparameter wie Temperatur, Druck oder Objektpositionen. Zu den verbreiteten Sensorarten zählen Temperatur-, Druck- und Näherungssensoren, die allesamt zur Regelung und Steuerung einzelner Prozessschritte genutzt werden. Darüber hinaus gewinnen kamerabasierte Systeme, welche hochauflösende Bildsensoren und Bildverarbeitungsalgorithmen verwenden, zunehmend an Bedeutung. Besonders in Bereichen, in denen die visuelle Erfassung von Objekten oder Vorgängen unerlässlich ist, stellt der Einsatz von Künstlicher Intelligenz (KI) einen zentralen Fortschritt dar. KI-Algorithmen ermöglichen dabei eine schnelle und präzise Auswertung sowohl von Einzelbildern als auch von komplexen Szenen.

3. Aktorik als Bindeglied zur physischen Welt

Auf Basis der erfassten Sensordaten werden im nächsten Schritt Steuerungs- und Regelungsentscheidungen getroffen. Diese Entscheidungen setzt die Aktorik in physische Bewegungen und Manipulationen um. Häufig kommen hierbei Servomotoren, Pneumatikzylinder oder Roboterarme zum Einsatz. Sie sind für die direkte Interaktion mit der Produktionsumgebung verantwortlich und sorgen für einen nahtlosen Übergang zwischen digitaler Steuerung und realen Prozessen. Diese Verknüpfung aus Sensor- und Aktortechnologien eröffnet weitreichende Möglichkeiten, um Abläufe zu beschleunigen und deren Reproduzierbarkeit zu verbessern.

Die erfolgreiche Implementierung von Automatisierungslösungen setzt eine enge Abstimmung verschiedener Fachdisziplinen wie Automatisierungstechnik, Informatik, Elektrotechnik und Maschinenbau voraus. Bereits in der Planungsphase muss klar definiert werden, welche Teilsysteme in welcher Form ineinandergreifen, um medienbruchfreie Prozessketten zu gewährleisten.

Die Automatisierung wird in der Regel stufenweise umgesetzt. Nach einer ausführlichen Analyse der Prozessabläufe und der Entwicklung von Teillösungen folgt die Integration in ein Gesamtsystem. Diese schrittweise Vorgehensweise ermöglicht es, auftretende Fehler frühzeitig zu erkennen und gezielt zu beheben.

Außerdem ermöglicht das Vereinfachen von Problemstellungen auf Teilaufgaben, komplexe Themen zu simplifizieren und durch gezielte Maßnahmen Lösungsansätze zu entwickel.

Ein strukturiertes Qualitätsmanagement ist entscheidend, um die Wirksamkeit der Automatisierungslösung zu überprüfen. Hierbei gilt es, sowohl Leistungsparameter wie Prozessgeschwindigkeit oder Ausschussquote als auch sicherheitsrelevante Aspekte zu berücksichtigen. Eine umfassende Validierung stellt sicher, dass die gesteckten Ziele bezüglich Effizienzsteigerung, Fehlerminimierung und Qualitätsverbesserung in vollem Umfang erreicht werden.

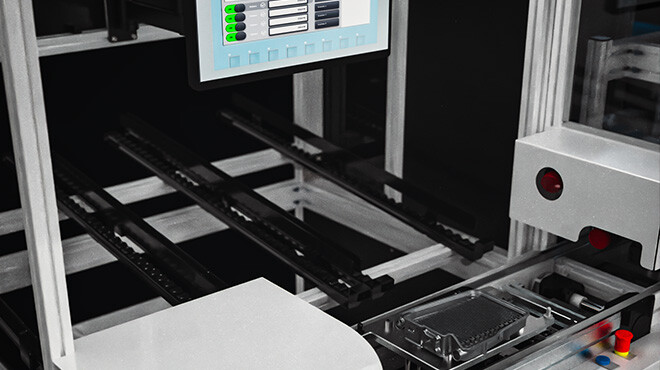

Die Sicherstellung eines konstant hohen Qualitätsniveaus ist in der keramischen Fertigung essenziell, da bereits geringe Struktur- und Materialfehler zu erheblichen Funktions- und Stabilitätsproblemen führen können. Das von Dimensionics entwickelte optische Mess- und Prüfsystem gewährleistet eine vollautomatische, umfassende Inspektion und Vermessung keramischer Bauteile. Dank der flexiblen Kombination aus unterschiedlichen Sensorprinzipien (2D-, 3D- und 1D-Sensorik) sowie verschiedener Beleuchtungsmodi lassen sich sowohl Dimensionstoleranzen als auch Oberflächen- und Materialfehler zuverlässig erkennen. Zusätzlich eröffnet die modulare Systemarchitektur Perspektiven für die schnelle Anpassung an neue Prüfaufgaben und bietet somit eine zukunftssichere Lösung für eine wachsende Bandbreite an Anwendungen in der Technischen Keramik und darüber hinaus.

1- Einleitung

1- Einleitung 2- Vielseitige Anwendungsbereiche von Mikrometer bis Meter 3- Modernste Sensorik für präzise Ergebnisse 4- Anwendungen in der Industrie