Qualitätsprüfung von Platten aus technischer Keramik

1- Einleitung

3 minute gelesen

Mathias Evers : Jan 15, 2025 11:16:01 AM

2- Anforderungen und Herausforderungen

6- Aktorik für hochpräzise Zustellung

7- Sicherheit im explosionsgefährdeten Bereich

In der modernen Produktionstechnik gewinnen hochpräzise Ausrichtungssysteme zunehmend an Bedeutung. Insbesondere im Bereich der Automobilindustrie und der Wasserstoffzellenfertigung sind zuverlässige und reproduzierbare Verfahren zur präzisen Klebstoffapplikation essenziell. Der vorliegende Beitrag beschreibt die Entwicklung eines taktilen Ausrichtungssystems, das eine manuell montierte Düse mit bis zu 2 µm Genauigkeit parallel zu einer Walze positioniert. Diese Düse trägt Klebstoff auf Folien auf, die anschließend in Wasserstoffzellen verbaut werden. Das System vereint hochsensible Sensorik, sichere Aktorik sowie Sicherheitsmaßnahmen für explosionsgefährdete Arbeitsbereiche (Ex-Bereiche).

Die Kernanforderung an das zu entwickelnde System bestand darin, eine zuvor manuell eingesetzte Düse wiederholgenau mit lediglich 2 µm Toleranz parallel zur Walze auszurichten. Folgende Aspekte prägten die Entwicklung maßgeblich:

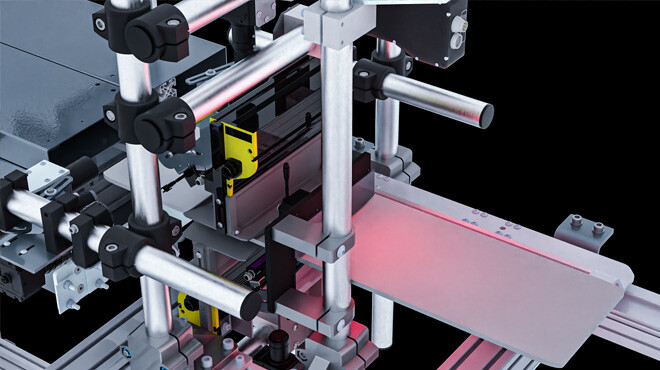

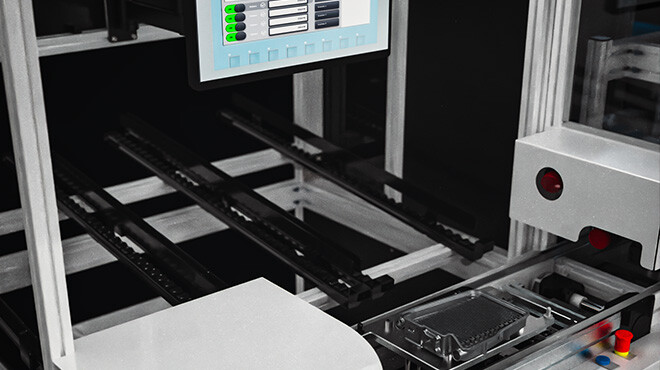

Das entwickelte System beruht auf einem taktilen Mess- und Positionieransatz, der in drei Hauptkomponenten unterteilt ist (siehe Abbildung 1 als schematische Darstellung):

Das Herzstück des Systems ist die taktile Sensorik, die eine hochpräzise Erfassung der Position und Ausrichtung der Düse im Raum erlaubt. Hierbei kommen verschiedene berührende und berührungsnahe Sensorprinzipien zum Einsatz, zum Beispiel: Induktive Abstands- und Lagefühler: Zur Detektion des Abstands zwischen Düsenspitze und einer relativen Position zur gegenüberliegenden Walzenoberfläche.

Die Sensoren liefern hochaufgelöste Messdaten, die im Steuerungsalgorithmus zusammengeführt werden, um die undefinierte Lage der Düse zu kompensieren.

Für die parallele Ausrichtung auf 2 µm Genauigkeit ist ein komplexer Regelalgorithmus erforderlich, der die Signale der taktilen Sensoren in Echtzeit auswertet. Der Algorithmus berücksichtigt folgende Einflussgrößen:

Zusätzlich integriert das System Schwellwerte und Sicherheitssignale, um eine Überbeanspruchung der Walzenoberfläche oder eine Kollision der Düse mit der Walze zu verhindern.

Die präzise Zustellung der Düse wird durch drei Linearschrittmotoren gewährleistet:

Durch den Einsatz dieser Schrittmotoren und deren fein aufgelöste Schrittwinkel können hochdynamische Korrekturbewegungen bei geringem mechanischen Spiel umgesetzt werden. Somit ist eine reproduzierbare Genauigkeit im Bereich von wenigen Mikrometern gewährleistet.

Aufgrund des verwendeten Klebstoffs entsteht beim Auftrag ein potenziell explosionsfähiges Gasgemisch (Ex-Bereich). Um dieser Gefahr gerecht zu werden, mussten alle Komponenten nach strengen Sicherheitsstandards konzipiert und zertifiziert werden. Dazu zählen:

Die Gesamtheit dieser Maßnahmen sorgt dafür, dass das System sicher betrieben werden kann, ohne das explosive Gasgemisch zu entzünden.

Das hier vorgestellte Ausrichtungssystem demonstriert eindrucksvoll, wie sich hohe Präzisionsanforderungen (2 µm) und strikte Sicherheitsrichtlinien (Ex-Bereich) in einer industriellen Umgebung miteinander vereinen lassen. Durch den Einsatz taktiler Sensorik, eines komplexen Regelalgorithmus und hochauflösender Linearschrittmotoren konnte eine reproduzierbare Klebstoffapplikation entwickelt werden, die den strengen Qualitätskriterien der Automobilbranche sowie den Anforderungen an Wasserstoffzellen entspricht.

Zukünftige Entwicklungen könnten eine weitere Integration von Machine-Learning-Verfahren umfassen, um die Anpassung an unterschiedliche Walzengeometrien oder Klebstoffeigenschaften zu automatisieren. Auch der Einsatz berührungsloser Sensorik (z. B. Lasertriangulation) zur Erhöhung der Messgeschwindigkeit und Reduzierung von Verschleiß ist denkbar. Insgesamt zeigt dieses Beispiel, dass durch ein durchdachtes Zusammenspiel von Sensorik, Aktorik und algorithmischer Steuerung höchste Präzision mit maximaler Sicherheit verbunden werden kann.

___________________________________________________________________________________________________________________

Kontakt & Quellen

Für weiterführende Informationen stehen wir gern zur Verfügung. Zusätzliche Fachpublikationen sowie weiterführende Recherchen zurartigen Systemen im Ex-Bereich und der hochpräzisen Positioniertechnik finden sich in einschlägigen Datenbanken und Normen (z. B. IECEx, ATEX-Richtlinien).

1- Einleitung

1- Einleitung

1- Einleitung 2- Abwägung zwischen Voll- und Teilautomatisierung 3-Die Lösungen von Dimensionics als Beispiel für effiziente Teilautomatisierung 4-...